Lihtsate kaalumis- ja kontrollitoimingute jaoks saab seda saavutada, kinnitades olemasolevaid pingeandureid otsemehaanilised konstruktsioonielemendid.

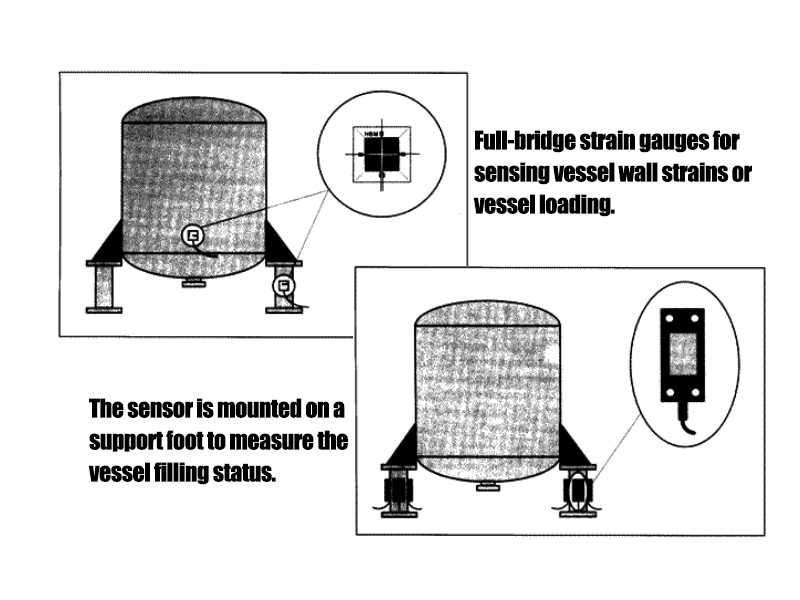

Näiteks materjaliga täidetud anuma puhul mõjub alati seintele või jalgadele gravitatsioonijõud, mis põhjustab materjali deformatsiooni. Seda deformatsiooni saab mõõta otse tensomõõturitega või kaudselt eelnevalt kohandatud anduritega, et mõõta täiteseisundit või täiteaine massi.

Lisaks majanduslikele kaalutlustele on see lahendus eriti rakendatav juhtudel, kui seadmete ja seadmete konstruktsiooni ei ole võimalik renoveerida.

Uute seadmete projekteerimisel tuleks projekti projekteerimisetapis arvesse võtta kõiki võimalikke lisamõjusid mõõtetäpsusele, mis võivad tekkida, kuid mõnikord on neid enne seadmete kasutuselevõttu väga raske ennustada. Enamasti on anumatoed tavalisest terasest ning temperatuurimuutused põhjustavad materjali täiendavat deformatsiooni, mis selle efekti piisavalt suurel määral mittekompenseerimisel võib põhjustada mõõtmisvea. Seda viga saab järgmistes ahelates matemaatiliselt kompenseerida vaid piiratud ulatuses.

Temperatuurimõjudest või erinevatest koormustingimustest (nt kauba asümmeetriline jaotus konteineris) tulenevate vigade kompenseerimine on võimalik ainult siis, kui konteineri igal tugijalal on andurid (nt neli mõõtepunkti 90° nurga all). Selle võimaluse ökonoomsus sunnib disainerit sageli ümber mõtlema. Anuma osad on üldiselt rikkalikud, et minimeerida elementide deformatsiooni, mistõttu on andurite signaali-müra suhe sageli ebasoodsam. Lisaks on anuma osad üldiselt liiga suured, et vähendada elemendi deformatsiooni, nii et anduri signaali-müra suhe on sageli ebasoodsam. Lisaks mõjutab mõõtmise täpsust otseselt anuma komponentide materjali iseloom (libisemine, hüsterees jne).

Projekteerimisel tuleb arvestada ka mõõteseadmete pikaajalist stabiilsust ja vastupidavust keskkonnamõjudele. Kaalumisseadmete kalibreerimine ja ümberkalibreerimine on samuti projekteerimisetapi oluline osa. Näiteks kui ainult ühe tugijala andur paigaldatakse kahjustuse tõttu uuesti, tuleb kogu süsteem uuesti kalibreerida.

Kogemused on näidanud, et mõõtepunktide läbimõeldud valik ja mastaabitehnoloogia (nt võimalik perioodiline taara) kombinatsioon võib parandada täpsust 3–10 protsenti.

Postitusaeg: 22. detsember 2023